¿Por qué es la precisión de fabricación de la vanguardia crítica para los taladros de la fábrica de extremo de carburo sólido?

Noticias

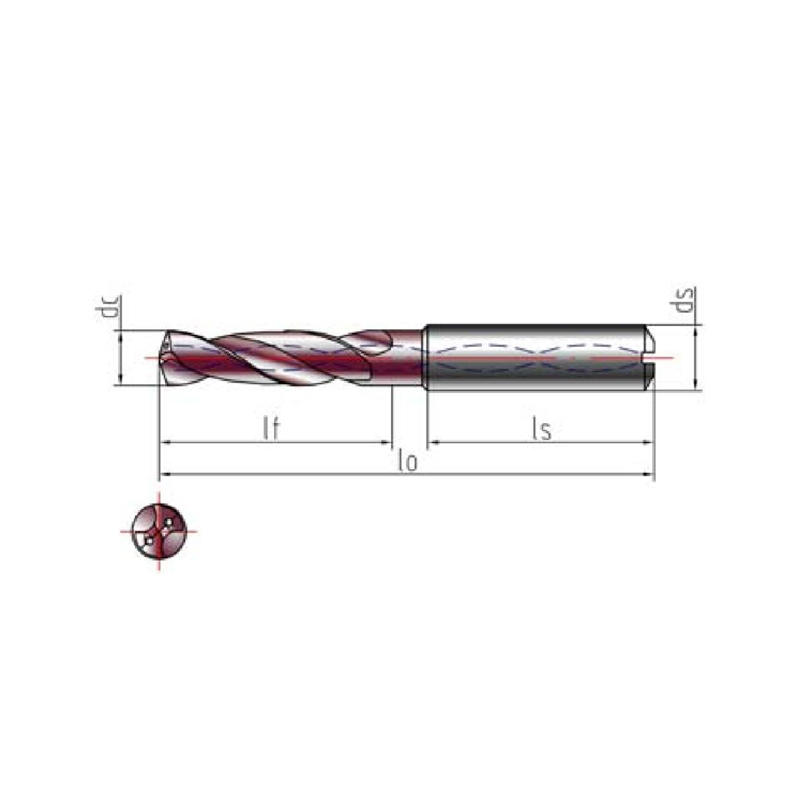

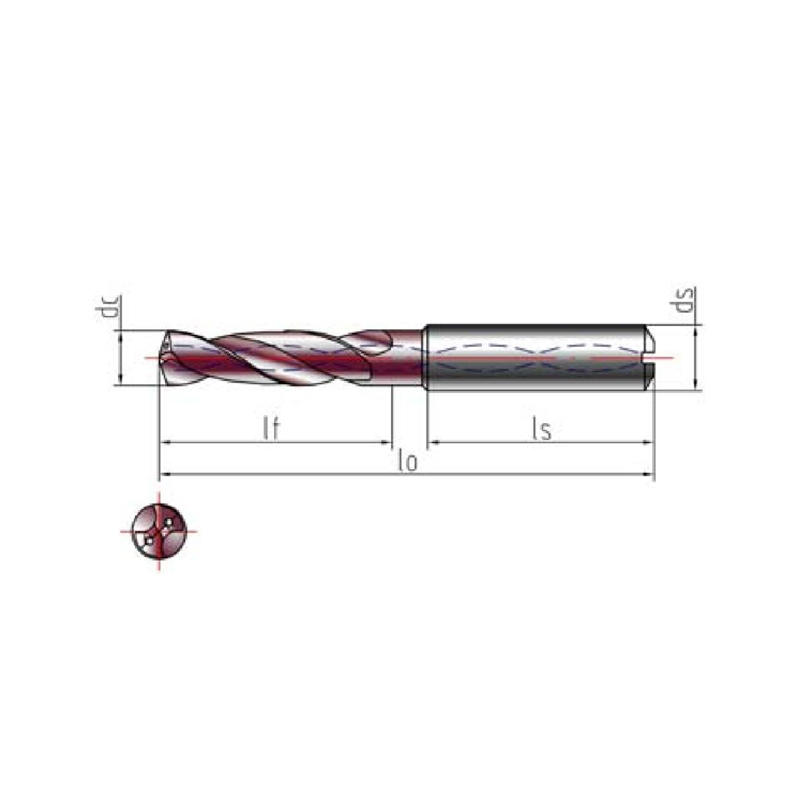

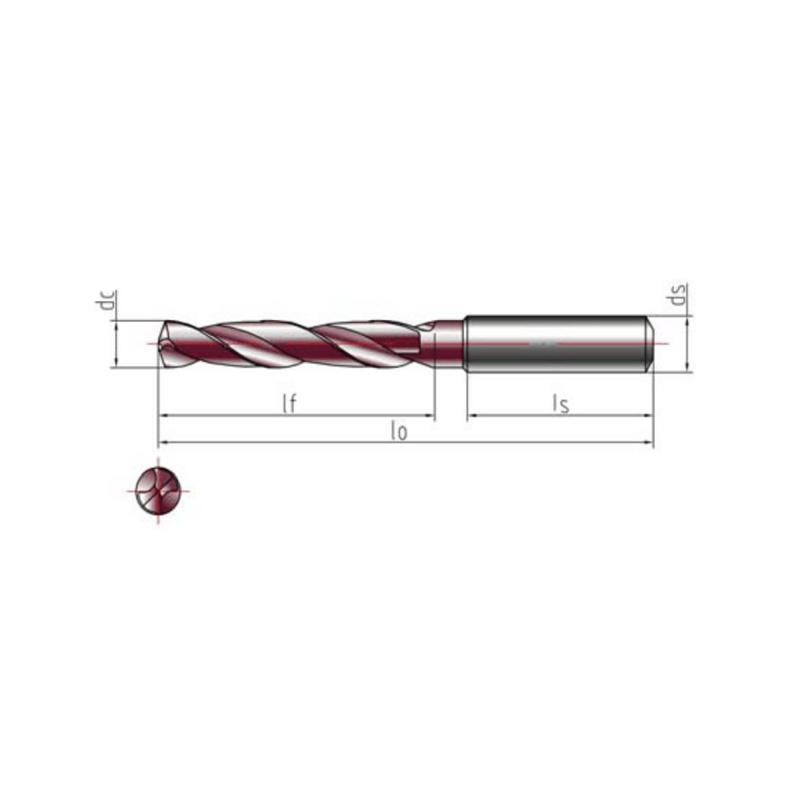

En el complejo sistema de mecanizado de precisión, los taladros de fábrica de extremo de carburo sólido se han convertido en las herramientas centrales de muchos enlaces de mecanizado debido a su dureza, resistencia al desgaste y precisión. Entre los muchos factores que determinan su rendimiento, la precisión de fabricación de la vanguardia ocupa una posición fundamental y tiene una influencia decisiva en el rendimiento de la herramienta en las operaciones de corte reales.

Los taladros de fábrica de extremo de carburo sólido, debido a que están hechos de carburo cementado en su conjunto, tienen alta resistencia y buena estabilidad térmica, pueden mantener una forma estable en condiciones de corte de alta velocidad y alta carga, y proporcionar una base sólida para el mecanizado de precisión. Sin embargo, para transformar esta ventaja de material en capacidades de mecanizado de alta eficiencia y alta precisión, la precisión de fabricación de la vanguardia es el puente clave.

La importancia primaria de una vanguardia de alta precisión es garantizar la consistencia de la vanguardia. Cuando el ángulo, la longitud y el micro-perfil de cada vanguardia son precisos y consistentes, la fuerza de corte transmitida por cada parte se puede distribuir uniformemente en el momento en que la herramienta corta el material de la pieza de trabajo. Tomando el plano de fresado como ejemplo, cuando la consistencia del borde de la broca de la fábrica final es extremadamente alta, durante el proceso de corte giratorio, el cuerpo del cortador no generará un par adicional debido a la desviación del borde local, asegurando así la planitud de todo el plano de molienda. Esta consistencia también se extiende a la vida útil de la herramienta. La distribución de fuerza uniforme evita que el borde local se desgaste primero debido al estrés excesivo, extendiendo la vida útil general de la herramienta.

La nitidez del borde también está estrechamente relacionada con la precisión de la fabricación. Un borde afilado significa menos resistencia de corte, que puede cortar en la pieza de trabajo con una fuerza de corte más baja, reducir el consumo de energía durante el procesamiento y reducir el estrés residual en la superficie de la pieza de trabajo. Durante el proceso de fabricación, a través de la tecnología de molienda de alta precisión, la micro-shosse del borde se puede controlar dentro de una gama muy pequeña, formando una fusión microscópicamente afilada y lisa. Esto no solo conduce a la descarga suave de chips, sino que también evita que los chips se acumulen y se pegue en el borde, lo que afecta aún más el efecto de corte. Por ejemplo, al procesar materiales de aleación de alta duración, una ventaja de corte afilada y de alta precisión puede cortar de manera más efectiva la fuerza de unión entre las moléculas del material, lo que hace que el proceso de corte sea más suave y reduciendo los defectos superficiales causados por fluctuaciones de la fuerza de corte.

Por el contrario, los pequeños defectos de vanguardia, como Chipping y Burrs, tendrán un grave impacto negativo en el rendimiento de la herramienta. El astillado formará un punto de concentración de estrés local en la vanguardia. Cuando la herramienta reduce nuevamente la pieza de trabajo, el estrés en este punto es mucho más alto que el de la vanguardia normal. A medida que el corte continúa, el área de concentración de estrés se expandirá rápidamente, lo que provocará que el rango de daño del borde de corte continúe expandiéndose, y eventualmente la herramienta no funcionará correctamente. La presencia de rebabas cambia el ángulo de corte real del filo. Durante el proceso de corte, el área de las rebabas se someterá a una fuerza de corte anormal, causando la vibración de la herramienta. Esta vibración no solo reduce la calidad de la superficie mecanizada y produce marcas de vibración obvias, sino que también acelera el desgaste de otras partes de la herramienta, acortando en gran medida la vida útil de la herramienta.

Para lograr la fabricación de vanguardia de alta precisión, la fabricación moderna ha adoptado una serie de procesos y equipos avanzados. Los procesos avanzados de molienda, como la molienda de precisión CNC, pueden controlar con precisión la trayectoria de movimiento de la rueda de molienda, la presión de molienda, la velocidad de molienda y otros parámetros para procesar finamente el borde de corte del taladro de la lástima del carburo sólido para cumplir con diferentes forma de borde de corte y requisitos de precisión. Al mismo tiempo, con equipos de prueba de alta precisión, como microscopios electrónicos e interferómetros láser, la precisión dimensional, la rugosidad de la superficie y la forma de contorno de la vanguardia se pueden monitorear y ajustar la retroalimentación en tiempo real. Los microscopios electrónicos pueden observar defectos microscópicos de la vanguardia, y los interferómetros láser pueden medir con precisión la precisión del contorno de la vanguardia para garantizar que cualquier desviación ligeras en el proceso de fabricación se pueda descubrir y corregir a tiempo.

La precisión de fabricación de la vanguardia del taladro de molino de extremo de carburo sólido es el factor central que afecta su rendimiento de corte, calidad de procesamiento y vida útil. Desde garantizar la consistencia de la vanguardia, mantener la nitidez de la vanguardia, hasta evitar la falla de la herramienta causada por defectos menores, la fabricación de borde de alta precisión se extiende a través de todo el ciclo de vida de la herramienta de producción a uso. Solo invirtiendo continuamente en tecnología y equipos avanzados y mejorando constantemente la precisión de fabricación de los bordes de corte podemos aprovechar completamente el potencial de las fábricas y simulacros de carburo sólido en el campo del mecanizado de precisión y satisfacer las demandas cada vez más estrictas de la fabricación moderna para el mecanizado de alta precisión y alta eficiencia.