Perforación: técnicas de control de profundidad y diámetro

Noticias

1. Control de profundidad de perforación

El control de profundidad de perforación es una parte importante del procesamiento de perforación. La perforación demasiado profunda puede conducir a un desperdicio de material o una mayor dificultad de procesamiento, mientras que la perforación demasiado superficial no puede cumplir con los requisitos de diseño. Los siguientes son varios métodos de control de profundidad de perforación comúnmente utilizados:

Use escala de profundidad o tapón:

Instale una escala de profundidad o un tapón en la máquina de perforación y establezca la profundidad de perforación ajustando la posición de la escala o el tapón. Este método es simple e intuitivo, y es adecuado para el control de profundidad de perforación en la producción de masas.

Mida el tamaño real:

Durante el proceso de perforación, use herramientas como pinzas vernier o medidores de profundidad para medir la profundidad del orificio perforado y ajuste la profundidad de perforación de acuerdo con los resultados de la medición. Este método es adecuado para ocasiones con altos requisitos para la profundidad de perforación.

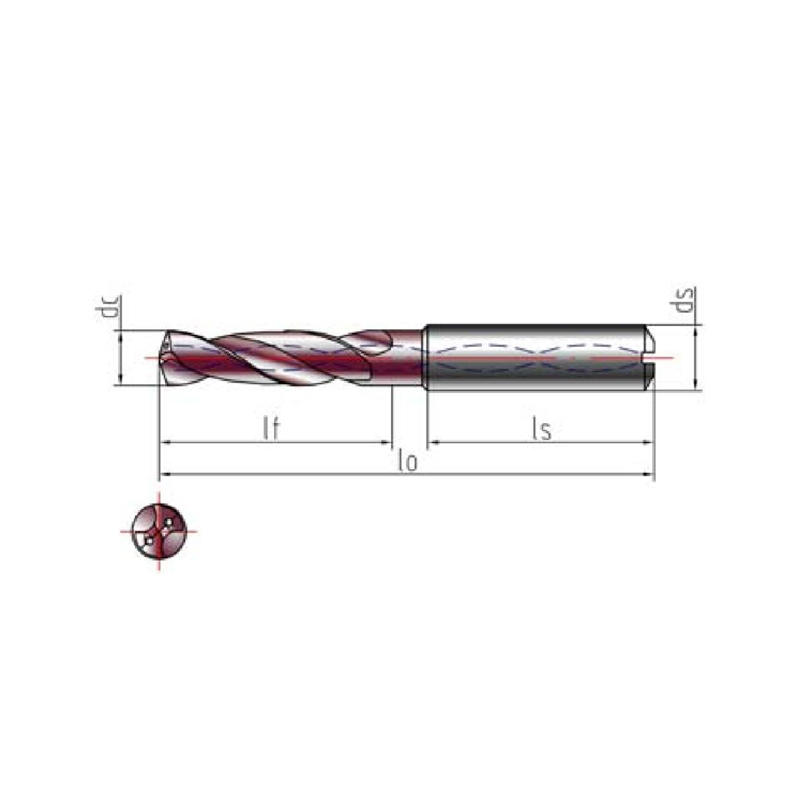

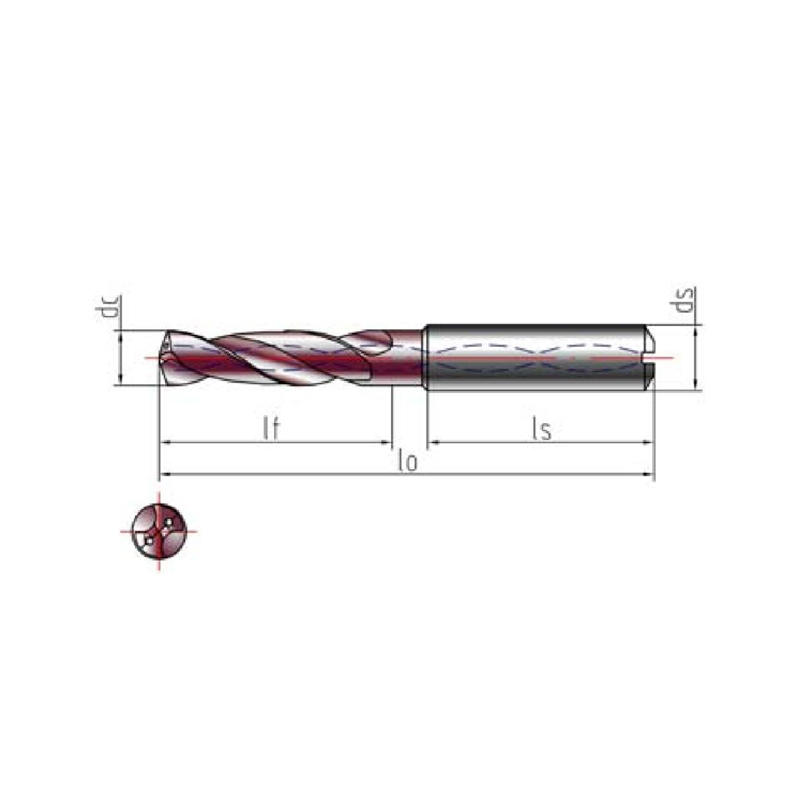

Use el hombro de la broca:

Algunos bancos de perforación especialmente diseñados tienen un hombro en el vástago de taladro. Cuando la broca de taladro se perfora en la pieza de trabajo a una profundidad predeterminada, el hombro se pondrá en contacto con la superficie de la pieza de trabajo, limitando así el alimento adicional de la broca. Este método requiere el taladro Bit para tener un diseño especial de hombro.

Control de programación de máquinas de perforación CNC:

En las máquinas de perforación CNC, la profundidad de perforación se puede establecer mediante programación. Las máquinas de perforación CNC ajustarán automáticamente la profundidad de perforación de acuerdo con el programa preestablecido para lograr un control preciso.

2. Control del diámetro de perforación

El control del diámetro de perforación es igualmente importante, lo que afecta directamente la precisión dimensional y el rendimiento del ensamblaje de las partes procesadas. Los siguientes son varios métodos de uso común para controlar el diámetro de perforación:

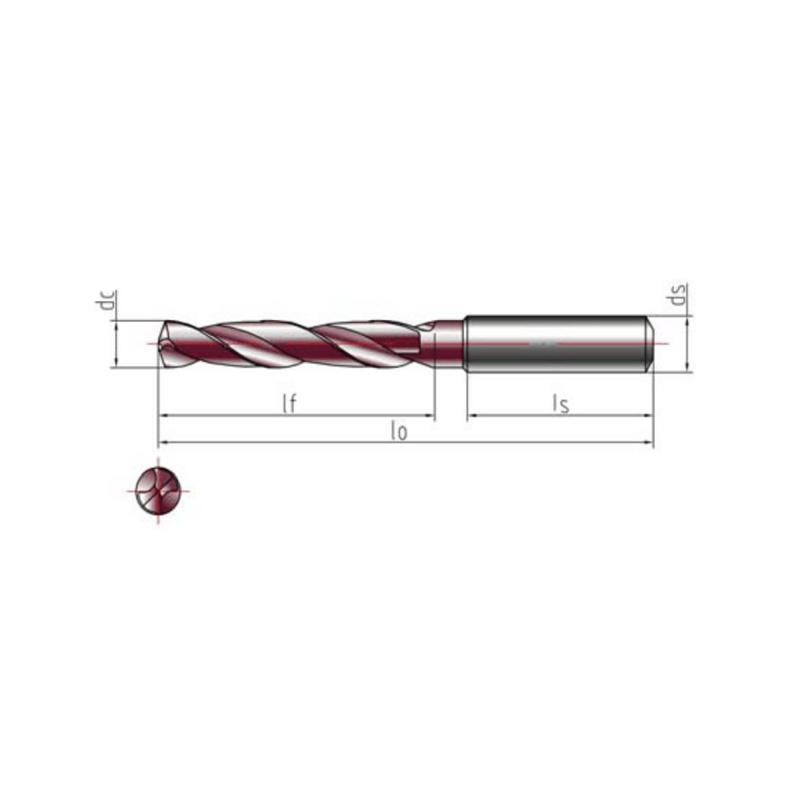

Elija una broca adecuada:

Elija un diámetro de broca adecuado de acuerdo con la dureza y el grosor del material procesado. Un diámetro de broca de perforación que es demasiado pequeño puede conducir a una baja eficiencia de procesamiento, mientras que un diámetro de broca de perforación que es demasiado grande puede dañar la pieza de trabajo o la broca.

Agujero central previo al perfil:

Antes de la perforación formal, prefiere un orificio central poco profundo con una pequeña broca de diámetro. Esto ayuda a guiar la broca de gran diámetro y a evitar la desviación, mejorando así la precisión del diámetro del orificio perforado.

Velocidad de perforación de control y velocidad de alimentación:

La velocidad de perforación razonable y la velocidad de alimentación son cruciales para controlar el diámetro de perforación. La velocidad de perforación demasiado rápida puede hacer que la broca se sobrecaliente o dañe, mientras que una velocidad de alimentación demasiado grande puede hacer que el diámetro de perforación sea demasiado grande. Por lo tanto, la velocidad de perforación y la velocidad de alimentación adecuadas deben seleccionarse de acuerdo con el material de procesamiento y el tipo de perforación.

Use el fluido de corte:

El uso de fluido de corte durante la perforación puede reducir la temperatura de corte y reducir el desgaste de la perforación, mejorando así la precisión del diámetro del orificio perforado. Al mismo tiempo, el fluido de corte también puede desempeñar un papel en la lubricación y el enfriamiento, lo que ayuda a extender la vida útil del ejercicio.

Verifique regularmente y agudice el taladro:

El taladro se desgastará gradualmente durante el uso, lo que resulta en un mayor diámetro del orificio perforado. Por lo tanto, el taladro debe verificarse y afilarse regularmente para garantizar su nitidez y precisión del diámetro.

3. Precauciones durante la perforación

Mantenga el establo del ejercicio:

Durante el proceso de perforación, el taladro debe mantenerse estable para evitar temblores o compensación. Esto se puede lograr mediante el uso de herramientas auxiliares, como accesorios o rieles de guía.

Extracción oportuna de chips:

Se generará una gran cantidad de chips durante el proceso de perforación, que debe limpiarse a tiempo para evitar obstruir el taladro o afectar la calidad de la perforación. Para la perforación de agujeros profundos, se puede usar alimentación intermitente o retractación para eliminar las chips.

Presta atención a la operación segura:

Cuando use un taladro para perforar, debe seguir estrictamente los procedimientos de operación seguros y usar equipos de protección personal apropiados, como gafas de seguridad, máscaras de polvo y guantes.