Geometría de la plaquita de perforación: el arte y la ciencia del rendimiento de corte

Noticias

En el mundo de la fabricación de precisión, insertos de perforación no sólo son un símbolo de tecnología, sino también una combinación perfecta de artesanía y ciencia. Con su geometría única, desempeñan un papel vital en procesos de corte complejos. La geometría de la plaquita no es sólo una muestra de sus características externas, sino también un reflejo directo de su rendimiento de corte.

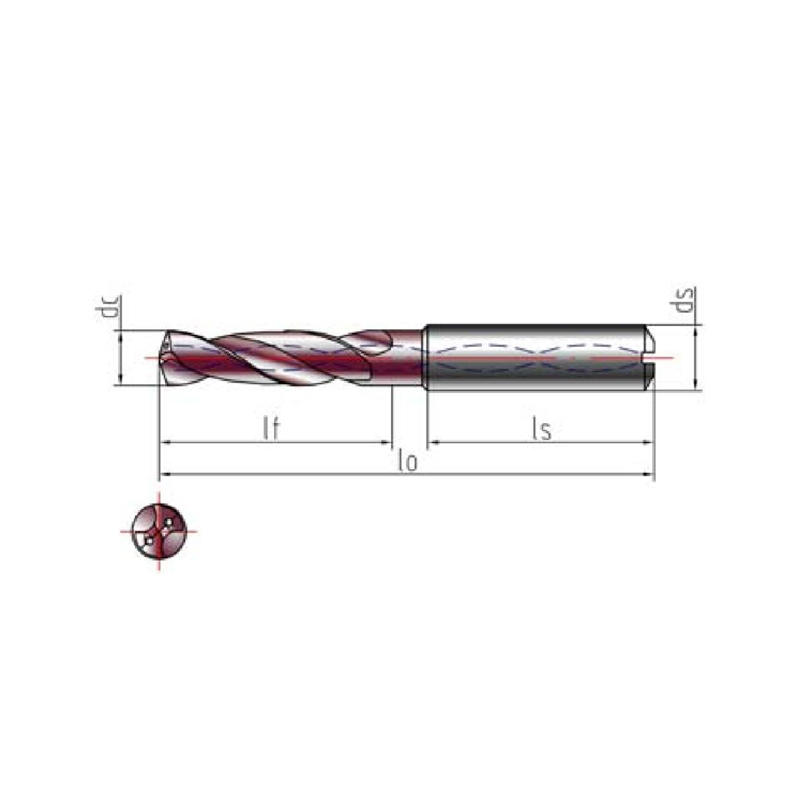

La geometría de la plaquita es la piedra angular de su rendimiento de corte. Determina el ángulo, el área y la distribución de la fuerza de corte cuando la plaquita hace contacto con la pieza de trabajo. Un diseño geométrico razonable puede minimizar la fricción y la generación de calor durante el corte, promover la formación y descarga suave de virutas, mejorando así la eficiencia del corte y la calidad del procesamiento.

Los parámetros de la plaquita, como el ángulo del borde, el ángulo de inclinación y el ángulo posterior, son elementos clave en el diseño geométrico. El ángulo del filo determina el filo del filo y afecta la generación de fuerza de corte y calor de corte; El ángulo de inclinación afecta el ángulo en el que el filo corta la pieza de trabajo. El ángulo de ataque apropiado puede reducir la fuerza de corte y la temperatura de corte; el ángulo posterior está relacionado con el contacto entre el filo y la superficie mecanizada. El ángulo posterior razonable puede reducir la fricción y el desgaste y proteger la herramienta contra daños.

Sin embargo, la geometría de la hoja no es estática, sino que debe ajustarse y optimizarse según los requisitos de procesamiento específicos. Diferentes tareas de procesamiento tienen diferentes requisitos para la geometría de la cuchilla.

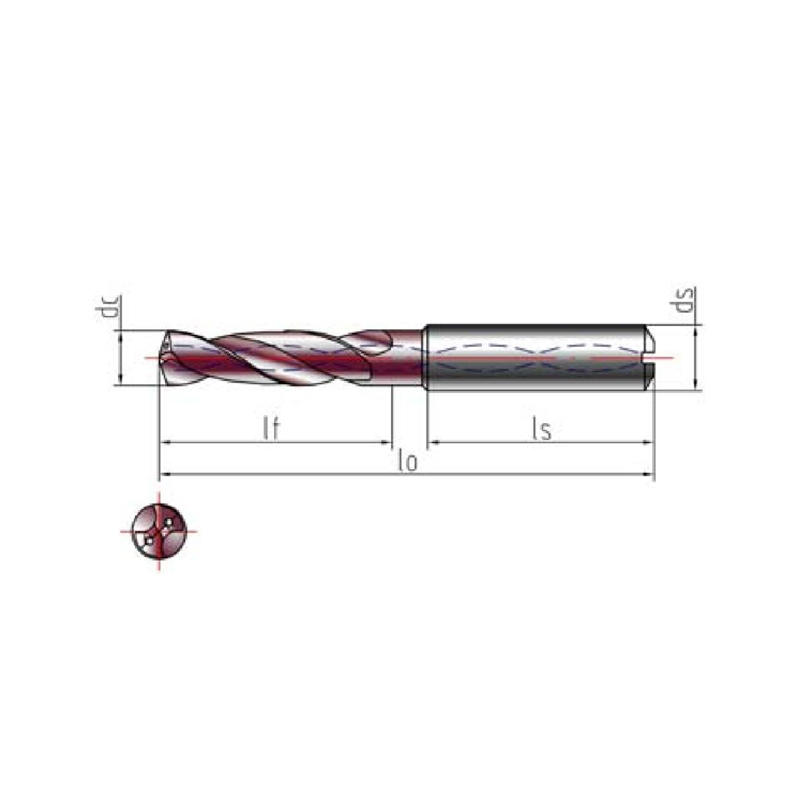

Por ejemplo, al procesar agujeros profundos, debido a que las virutas son difíciles de descargar y es fácil que se produzcan vibraciones durante el proceso de corte, se requiere una hoja con una estructura interna especial de eliminación de virutas. Esta hoja está inteligentemente diseñada para permitir que las virutas se descarguen suavemente a lo largo del camino predeterminado, evitando bloqueos y acumulaciones, asegurando así el buen progreso del proceso de corte.

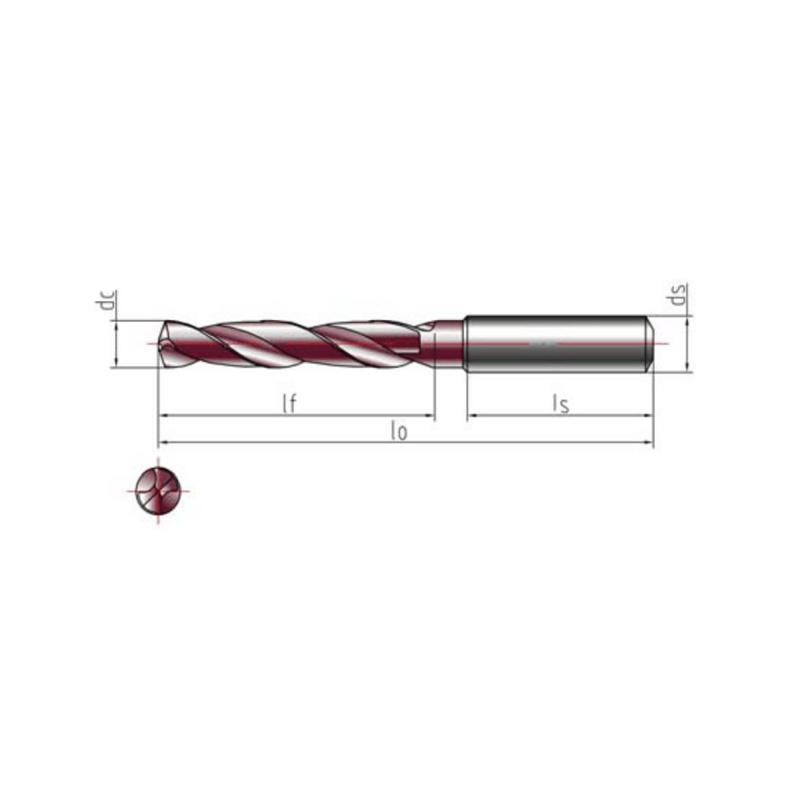

Al procesar agujeros pequeños de precisión, la calidad y precisión de la superficie mecanizada son extremadamente altas. En este momento, es necesario seleccionar una hoja con un filo más afilado y un ángulo de corte más pequeño. Una hoja de este tipo puede reducir la fuerza de corte y la vibración, reducir el daño a la pieza de trabajo y obtener una superficie mecanizada más delicada y precisa.

Interacción entre geometría y rendimiento de corte.

Existe una estrecha relación interactiva entre la geometría de la hoja y el rendimiento de corte. Un diseño geométrico razonable puede mejorar significativamente el rendimiento de corte, y la mejora del rendimiento de corte promueve aún más la optimización e innovación de la geometría.

Con el desarrollo continuo de la industria manufacturera, los requisitos de precisión, eficiencia y calidad de la superficie del mecanizado son cada vez mayores. Para cumplir con estos requisitos, también se mejora e innova constantemente la geometría de los insertos de perforación. Por ejemplo, se adoptan geometrías compuestas más complejas, se optimiza la disposición y el ángulo de los bordes cortantes, etc., para mejorar aún más la eficiencia del corte y la calidad del procesamiento.

La geometría de los insertos de perforación es la cristalización del arte y la ciencia del rendimiento de corte. No sólo afecta la fricción, la generación de calor y la formación de viruta durante el proceso de corte, sino que también está directamente relacionado con la calidad de la superficie, la eficiencia del corte y la vida útil de la superficie mecanizada. Por lo tanto, al seleccionar y utilizar insertos de perforación, debemos comprender completamente las características y ventajas de su geometría y realizar ajustes y optimizaciones razonables de acuerdo con los requisitos de procesamiento específicos. Sólo así podremos aprovechar al máximo el potencial de los insertos de perforación y contribuir más al rápido desarrollo de la industria manufacturera.