¿Cómo garantizar la alta precisión y el excelente rendimiento de los taladros de giro enfriados internamente con carburo sólido?

Noticias

La fabricación de simulacros de giro sólido de carburo enfriado internamente debe seguir estrictamente estándares y requisitos estrictos en cada enlace desde la selección de materias primas hasta el producto final. Entre ellos, el procesamiento de la máquina de molienda de alta precisión es el enlace central en el proceso de fabricación de los taladros giratorios. No solo proporciona un entorno de procesamiento estable, sino que también monitorea y ajusta los errores en el proceso de procesamiento en tiempo real a través de sistemas de medición y retroalimentación de alta precisión, asegurando la precisión extremadamente alta y la consistencia del surco espiral del taladro de giro.

Los molinillos de alta precisión están diseñados con precisión y tienen estructuras estables. Pueden proporcionar una fuerza de corte estable y una velocidad de corte durante el procesamiento, reduciendo así efectivamente los errores causados por la vibración de la máquina herramienta o el desgaste de la herramienta. Además, los molinos también están equipados con sistemas de medición y retroalimentación de alta precisión. Estos sistemas pueden monitorear varios parámetros en el proceso de procesamiento en tiempo real, como la profundidad de corte, la velocidad de corte, el desgaste de la herramienta, etc. Una vez que se encuentran errores, se ajustan inmediatamente para asegurarse de que los parámetros clave de la forma de ranura en espiral, profundidad y Ángulo del taladro de giro cumplir con los requisitos de diseño.

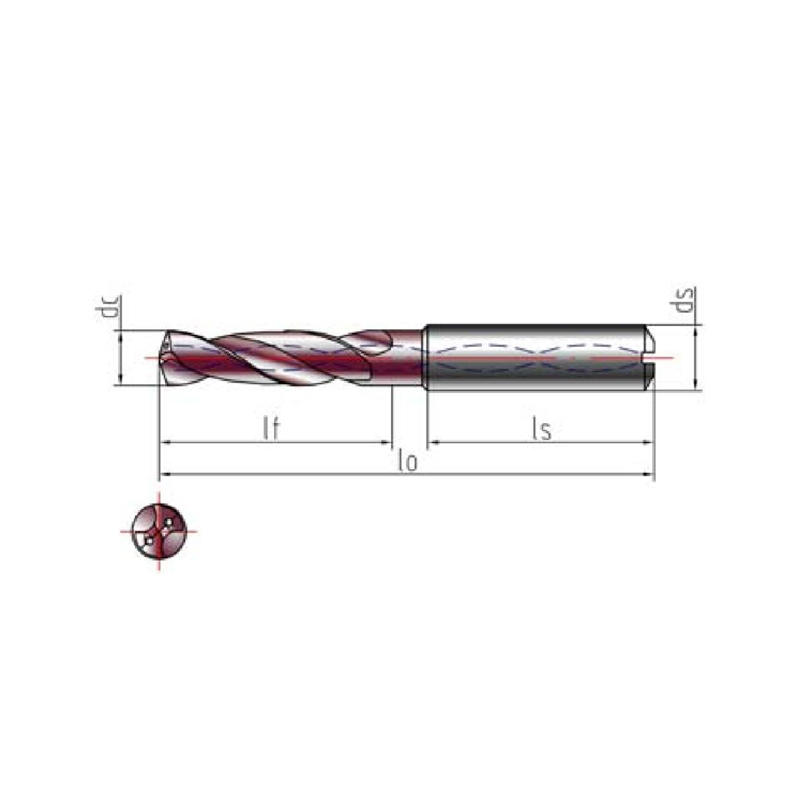

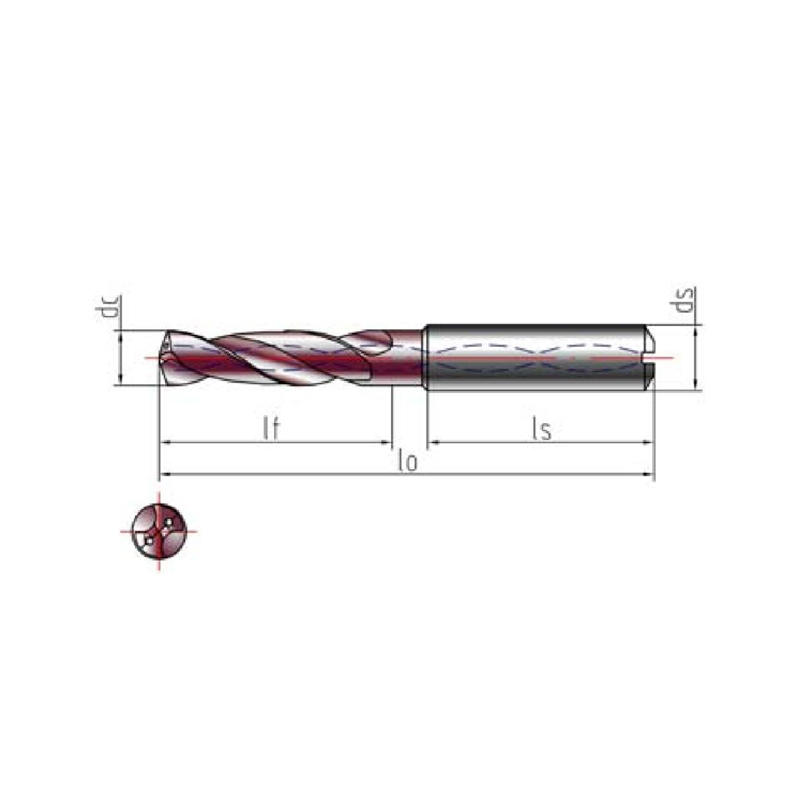

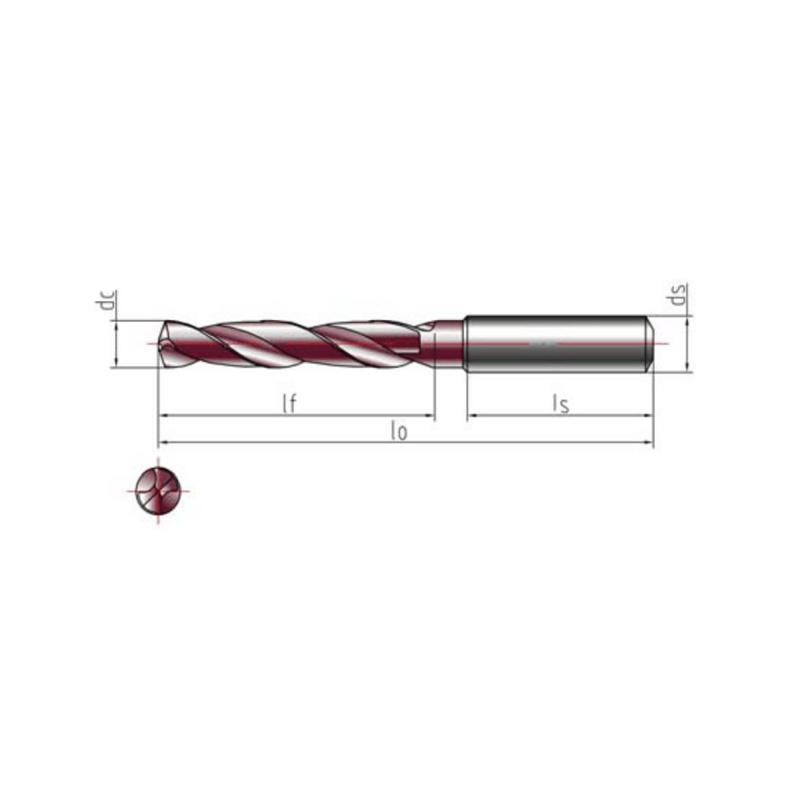

El surco espiral del taladro de giro es la clave de su rendimiento de corte. El diseño del surco espiral no solo afecta la capacidad de eliminación de chips, el efecto de enfriamiento y la estabilidad de corte de la broca de perforación, sino que también determina directamente la eficiencia de corte y la calidad de perforación de la broca. Por lo tanto, el mecanizado de precisión del surco espiral de la broca de taladro giro es particularmente importante.

En los molinillos de alta precisión, el mecanizado por ritmo espiral de los brocas de perforación torcida generalmente adopta la tecnología de programación CNC. A través de programas preestablecidos, el molinillo puede completar automáticamente la rutina del surco espiral. En este proceso, el sistema de medición y retroalimentación de alta precisión del molinillo juega un papel vital. Pueden monitorear la forma, la profundidad y el ángulo del surco espiral en tiempo real. Una vez que se encuentran las desviaciones, los parámetros de molienda se ajustan inmediatamente para garantizar la precisión y consistencia del surco espiral.

Los molinillos de alta precisión también están equipados con sistemas avanzados de monitoreo de desgaste de herramientas. En el procesamiento de los brocas de perforación, el desgaste de la herramienta es inevitable, pero el desgaste excesivo conducirá a una disminución en la fuerza de corte y las fluctuaciones en la velocidad de corte, lo que a su vez afecta el rendimiento de corte y la calidad de perforación de la broca de perforación. Los molinillos de alta precisión monitorean el desgaste de la herramienta en tiempo real. Una vez que el desgaste alcanza el umbral preestablecido, se emite inmediatamente una alarma para recordarle al operador que reemplace la herramienta, evitando así efectivamente los errores de procesamiento causados por el desgaste de la herramienta.

La tecnología de procesamiento de la máquina de molienda de alta precisión permite que el taladro giro mantenga la fuerza de corte estable y la velocidad de corte durante el proceso de corte. La fuerza de corte estable significa que el taladro giro puede aplastar de manera más efectiva los materiales durante el proceso de corte, reducir la resistencia de corte y el calor de corte, mejorando así la eficiencia de corte y la calidad de perforación. La velocidad de corte estable asegura que el taladro de giro pueda mantener una velocidad de alimentación constante durante el proceso de corte, evitando los errores de corte y la calidad de perforación reducida causada por las fluctuaciones de la velocidad de alimentación.

El diseño de ranura en espiral de alta precisión del taladro de giro también mejora la capacidad de eliminación de chips y el efecto de enfriamiento del taladro. La forma y la profundidad del surco espiral están razonablemente diseñados para garantizar que los chips generados durante el proceso de corte se descargan suavemente, evitando el aumento de la resistencia de corte y el calor de corte causado por la acumulación de chips. El diseño de la ranura en espiral también ayuda al refrigerante a penetrar mejor en el área de corte, reduciendo efectivamente la temperatura de corte y extendiendo la vida útil del servicio del taladro de giro.

La alta precisión y el excelente rendimiento del taladro de torcer de enfriamiento interno de carburo integral lo han hecho ampliamente utilizado en muchos campos. En el campo de construcción, los ejercicios giratorios se utilizan para perforar agujeros para instalar infraestructura, como cables y tuberías de agua. Su capacidad de corte eficiente y su calidad de perforación estable mejoran en gran medida la eficiencia de la construcción. En el campo del procesamiento mecánico, los brocas de perforación giratoria se utilizan para perforar varios materiales metálicos, como acero, aluminio, cobre, etc. Su capacidad de corte de alta precisión y buena calidad de superficie satisfacen las necesidades de procesamiento de alta precisión. En el campo de la exploración geológica y la extracción de aceite, se utilizan brocas de perforación para perforar agujeros para obtener muestras de roca y mineral subterránea, así como para operaciones de perforación de aceite. Sus propiedades resistentes a la alta temperatura y resistentes al desgaste aseguran un corte estable en estos entornos duros. 3